Uno de los grandes desafíos que tiene en la industria del cemento y el hormigón en la actualidad es alcanzar la carbononeutralidad, meta ambiciosa para la que la Global Cement and Concrete Association (GCCA) -entidad internacional que reúne a los principales actores del sector- trazó una “hoja de ruta” en la que se detallan las palancas e hitos a seguir para llegar a esa ambiciosa meta al año 2050.

Asimismo, algunas de las principales agrupaciones cementeras del planeta también se plantearon esta misma meta. En Estados Unidos, por ejemplo, la Portland Cement Association (PCA) trazó su ruta hacia la carbononeutralidad al año 2050, al igual que lo hizo Cembureau, la Asociación Europea del Cemento.

En el Reino Unido, apuntaron más allá: ir más allá de la “emisión cero” de aquí al año 2050. Para ello, la hoja de ruta trazada por UK Concrete apunta a, entre otras palancas, fuertes inversiones para el desarrollo de tecnologías que permitan reducir o, derechamente, eliminar las emisiones de CO2 en la producción del cemento, con algunos de estos ya probándose en aplicaciones en terreno.

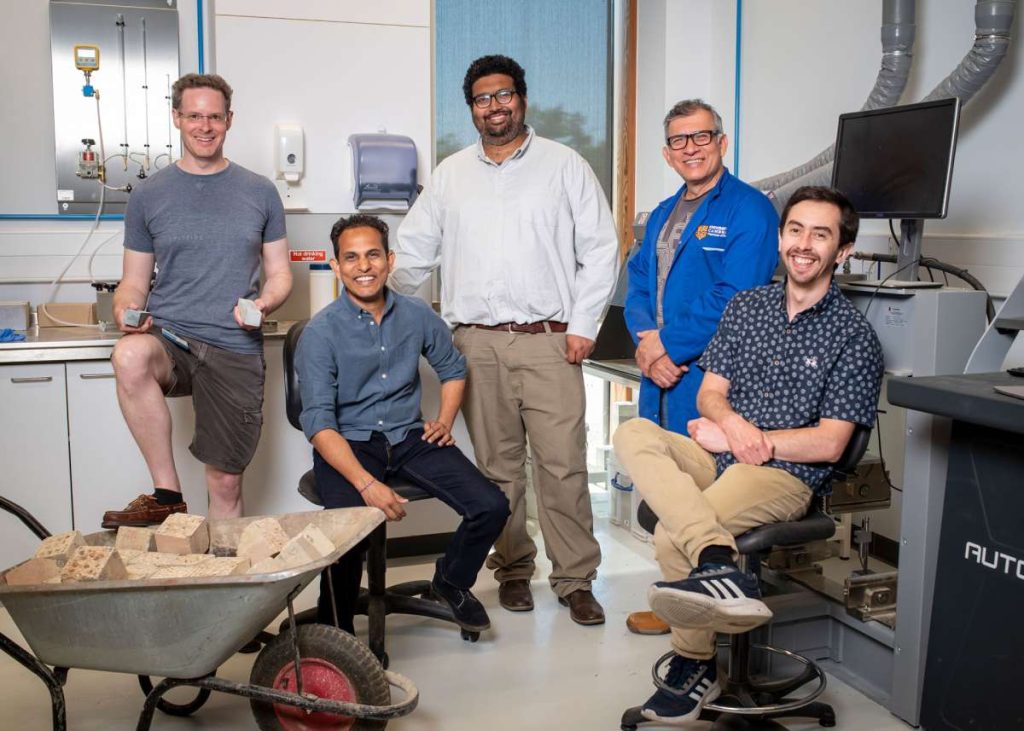

Entre estos desarrollos, se encuentra uno creado por tres ingenieros de la prestigiosa Universidad de Cambridge, quienes descubrieron una manera de producir un nuevo tipo de cemento a través de hormigón reciclado y que, además, tiene el potencial de ser libre de emisiones.

¿Cómo se recupera cemento a partir del reciclaje del acero?

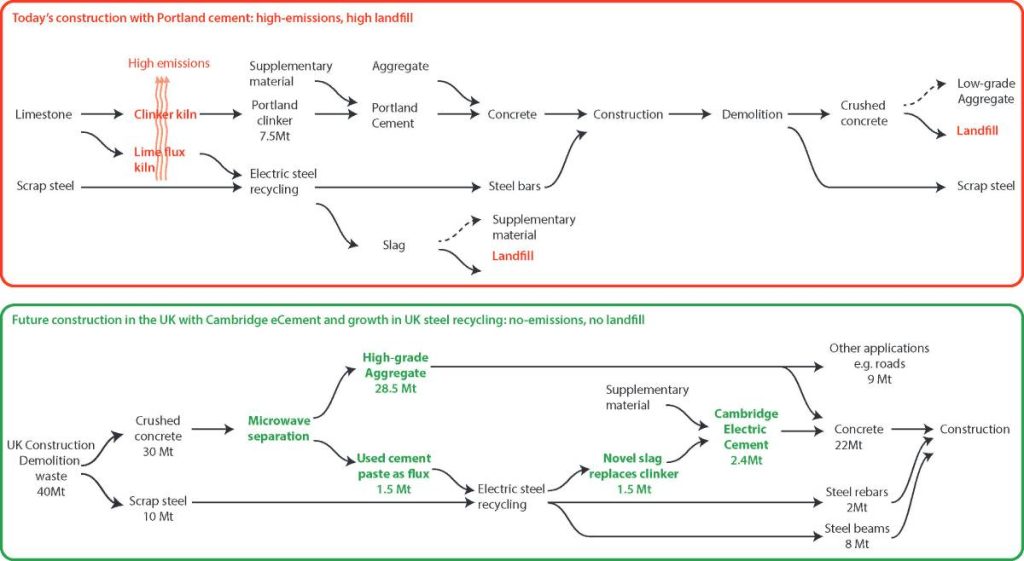

Uno de los puntos críticos dentro de la producción del cemento está en, valga la redundancia, la producción del clinker. Los hornos necesitan consumir una gran cantidad de combustible para generar las temperaturas necesarias que permitan calcinar la cal y obtener este elemento.

Sin embargo, para Cyrille Dunant, Ph.D en Ingeniería Mecánica y Ciencia de los Materiales de la Escuela Politécnica Federal de Lausana y actual Senior Research Associate de la Universidad de Cambridge, la química que existe en este proceso de la producción del cemento es virtualmente idéntica a la del flujo de cal que se utiliza, por ejemplo, en los procesos convencionales de reciclaje del acero. Esto le dio la idea para desarrollar un nuevo proceso de producción de cemento bajo el alero de una iniciativa que bautizó como Cambridge Electric Cement (CEC), que colidera junto a los Doctora Philippa Horton y el profesor Julian Alwood, ambos de la Universidad de Cambridge.

“El proceso involucra reemplazar el flujo de cal que se utiliza en el reciclaje del acero con pasta de cemento recuperada (RCP, en sus siglas en inglés)”, explicó Patricio Burdiles, project manager de Cambridge Electric Cement, a la publicación Concrete Quarterly. “La mayor parte del acero se recicla en hornos de arco eléctrico, pero la cal que se utiliza tradicionalmente para remover las impurezas de la chatarra de acero resulta en una escoria que no es cementicia y tiene poco valor”.

Aquí es donde ingresa la pasta de cemento recuperada. “Si en vez de utilizar cal, se usa esta pasta, el cemento en ella se reactiva gracias al calor del horno de arco eléctrico, por lo que esta escoria que se genera actúa de una forma muy similar a como lo hace el clinker en el cemento portland tradicional. Se agrega yeso y tenemos cemento”, puntualizó.

Hormigón reciclado y energías renovables: cemento de emisión cero

El product manager de CEC -quien además es MPhil en Tecnologías de Generación Eléctrica de la Universidad de Cambridge- resaltó que el producto que se genera no es “un suplemento o un sustituto. Lo que hacemos es tomar el cemento ‘desactivado’ y reactivarlo para producir cemento real”.

Una de las claves de esta innovación está en el hormigón reciclado y la pasta de cemento recuperado, otro desarrollo que impulsa la industria del Reino Unido. El proceso comienza con la demolición de un edificio y los residuos de hormigón que este proceso genera. Luego, se utiliza un nuevo proceso que, con movimientos de roce y corte, separa el hormigón viejo, generando un polvo fino cuya composición es de un 60% de cemento y un 40% de árido muy fino. A este polvo se le denomina pasta de cemento recuperado y es la que reemplaza a la cal en la producción de este “cemento eléctrico”.

Como el proceso se realiza en hornos de arco eléctrico, el potencial para alcanzar la emisión cero es enorme. “Ya que el acero se recicla en estos hornos, la electricidad para energizarlos puede venir de fuentes de energías renovables y verdes. Si fuese el caso, nuestro ‘cemento reactivado’ sería carbononeutral ya que no generaría emisiones, más allá del uso de combustible en el reciclaje del acero”, destacó Patricio Burdiles.

Si bien este nuevo ‘cemento recuperado’ aún está en fase experimental, los resultados en laboratorio han demostrado que su resistencia es “esencialmente la misma que la del cemento tradicional, en especial, si se considera que ambos poseen la misma química”, destacó Burdiles. Sin embargo, el proyecto se adjudicó fondos por aproximadamente 2.2 millones de dólares para continuar la investigación de este nuevo desarrollo y escalarlo a producción industrial.

“Si Cambridge Electric Cement puede cumplir con las expectativas y desarrollar lo mostrado en el laboratorio, sin duda que podría ser un punto de inicio para un futuro climático seguro. La combinación de acero y cemento reciclado en un proceso único, alimentado por electricidad renovable, podría asegurar el suplemento de materiales para la construcción para la infraestructura de un mundo con emisiones cero, además de permitir el desarrollo económico donde más se necesite”, destacó el profesor Julian Allwood.